Instandhaltung

Reparieren und gleichzeitig optimieren

Sie haben mehrere Partner in der Stoffaufbereitung, dadurch erhöht sich Ihr Verwaltungsaufwand und Sie bekommen keinen homogenen Qualitätsstandard!

- Demzufolge erhöhen sich ihre Instandhaltungskosten, da Sie unterschiedliche Standzeiten der Schlüsselkomponenten ihrer Aggregate erhalten, die nicht ideal aufeinander abgestimmt sind.

- Zusätzlich steigt die Wahrscheinlichkeit, das es zu erhöhtem Faserverlust durch verschlissene Auflösegarnituren wegen geringer Standzeiten der Aufpanzerung kommt, was Sie wiederum zusätzlich viel Geld kostet.

Am Ende kommt es nicht auf die individuellen Kosten einer Instandhaltung an, sondern auf die Gesamtkosten, die über einen längeren Zeitraum entstehen.

Daher lautet unsere Devise „reparieren und gleichzeitig auch optimieren“.

Wie wäre es, wenn Sie einen Stammlieferanten hätten, speziell für den Bereich der Auflösung?

- Der Ihre Reparaturen sauber dokumentiert, die Fertigung und Qualitätssicherung in der eigenen Fertigung durchführt und somit aufkommende Fragestellungen schnell klären kann

- bestehende Systemlösungen analysiert und optimiert

- Ihre Maschinen mit einem gut ausgebildeten Montageteam aus- und einbaut und auf kompetente Montagepartner im Hintergrund zurückgreifen kann

Das angestrebte Ziel bei Verschleißgarnituren?

- ein Intervallzyklus der Aufarbeitung überspringen, durch Ideal aufeinander abgestimmte Panzerschichten an Siebblech, Pulper- und Scheibenrotor

- gemeinsam mit Ihnen an einem gleichbleibenden Durchsatz arbeiten und die Reduzierung Ihres Faserverlustes anstreben

- Nachfolgende Maschinen werden verschleißfreier da die Pulperreinigung optimiert wird

Fallbeispiel

Optimierung des Störleistenwerkstoffes – nach 5 Monaten Laufzeit

Ein Siebblech – 8 verschiedene Panzerschichten

Wir sind ständig daran interessiert, unseren Qualitätsstandard weiter nach oben zu setzen, um dabei mehr Wert für unsere Kunden zu generieren.

Ein Fallbeispiel aus einer Optimierungsversuchsreihe unserer PTA Panzerschicht zusammen mit dem Kunden bei der 8 verschiedene Panzerungen am gleichen Siebblech gegenübergestellt wurden, zeigen deutliche Erkenntnisse und schaffen einen Mehrwert der unseren Kunden bares Geld einspart.

Instandhaltungskosten dauerhaft reduzieren – das ist unser Anspruch!

Hohe Standzeiten der Rotor- und Siebblecharbeitskanten sind die Basis für einen prozesssicheren Betrieb bzgl. Sortierwirkung (Effektivität) und Durchsatz, sowie von niedrigen Instandhaltungskosten.

Auch die Qualität unserer Rotorpanzerung durch das PTA-Verfahren wird stetig optimiert, gemeinsam mit unseren Kunden – sprechen Sie uns bei Interesse darauf an.

Saubere Dokumentation durch 3D-Scan Technologie

Darüber hinaus bieten wir unseren Kunden eine vollständige Dokumentation, nicht nur über die einzelne Reparatur, sondern über den kompletten Verlauf der Reparaturfolge einer Maschine.

So können wir anhand der Aufarbeitungsdokumentationen nachweisen, wie sich der Verschleiß über die Jahre verändert hat und daran arbeiten, damit der Verschleiß über die Jahre maximal minimiert wird!

Zudem erhalten Sie maximale Präzision und eine saubere Dokumentation durch unsere 3D-Scan Technologie.

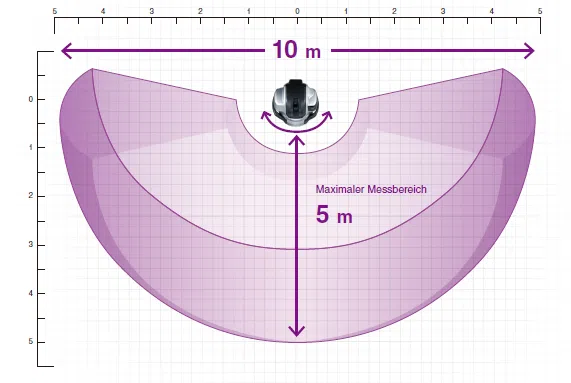

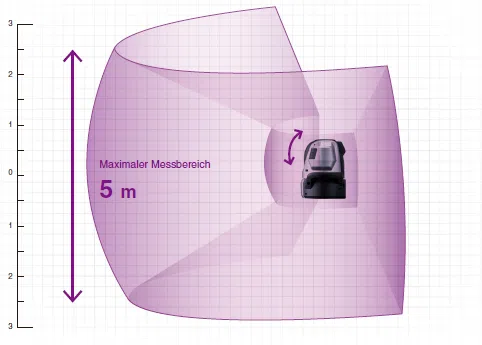

Messbereich und Genauigkeit unserer 3D-Taster:

Unsere 3D-Taster kann vielseitig eingesetzt werden. Das mögliche Messfeld unserer Messeinheit beträgt ca. 10 x 5 x 5 m.

Genauigkeit:

Gesamtes Messfeld: 0,05 mm/10.000 mm

Kernbereich: 0,001 mm/1.000 mm

Vorteile beim Ausmessen durch die 3D-Taster:

- Kein Ausbau des Bauteils erforderlich

- hohe Messgenauigkeit

- Dokumentation der Messdaten

- Flexibel anwendbar

Sollte der Einsatz unserer mobilen 3D-Taster auch für Sie spannend sein, sprechen Sie uns an!

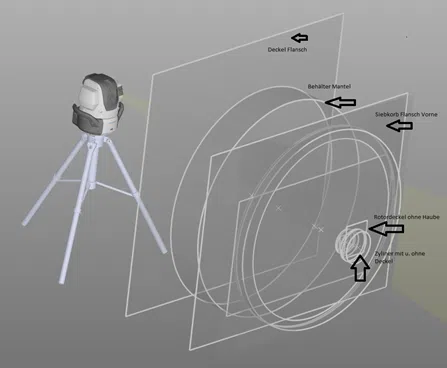

Auszug eines Fallbeispiels:

Der Siebkorb lässt sich schlecht ein und ausbauen. Der Kunde vermutet eine Unrundheit der Siebkorbsitze, worauf diese vermessen wurden.

Ergebnis:

Es konnte ein axialer Versatz des unteren Siebkorbzentrierringes von 1,799 mm gemessen werden.

Anhand dieser Erkenntnis können konkrete Korrekturmaßnahmen abgeleitet werden.

Sollte der Einsatz unserer mobilen 3D-Taster auch für Sie spannend sein, sprechen Sie uns an!

PTA-Schweißverfahren

Das PTA-Schweißverfahren (Plasma-Transferred-Arc-Welding) hat gegenüber dem MIG/MAG-Schweißverfahren (Metal-Inert-Gas/Metal-Active-Gas-Welding) einige Vorteile beim Schweißen von Panzerschichten. Diese Vorteile umfassen:

- Höhere Schweißgeschwindigkeit: Das PTA-Schweißverfahren ermöglicht es, Panzerschichten schneller zu schweißen als das MIG/MAG-Verfahren.

- Höhere Qualität der Schweißnaht: Das PTA-Verfahren ermöglicht eine höhere Penetration in die Werkstücke und eine höhere Schweißqualität im Vergleich zum MIG/MAG-Verfahren.

- Geringere Verzug: Das PTA-Verfahren erzeugt weniger Verzug als das MIG/MAG-Verfahren, was beim Schweißen von Panzerschichten von Vorteil ist.

- Das PTA-Verfahren eine geringere Rauch- und Spritzentwicklung als das MIG/MAG-Verfahren, was die Arbeitsbedingungen verbessert.

Schritt für Schritt:

Der Weg zur Aufarbeitung oder neuen Ersatz- und Verschleißteilen

Anfrage und Beratung

kostenloses

Beratungsgespräch

Ersatz- und Verschleißteile zusenden

Sie senden uns die Ersatz-

und Verschleißteile zu

Befundung und Prüfberichtserstellung

Falls notwendig klären

wir technische Fragen

Angebotserstellung

Sie erhalten von

uns ein Angebot

Ihre Freigabe der Instandsetzung

Sie geben die

Instandsetzung frei

Montage vor Ort

Falls gewünscht findet

eine Montage vor Ort statt

Unser Versprechen: Nur hochwertige Qualität

Anzahl Projekte in 2023 umgesetzt

Maschinen, Lagerungen & Zubehörteile

Rotoren

Siebbleche

Siebkörbe

Aufarbeitungs-

referenzen

Ein Auszug aus vergangenen Projekten

Ersatz- und Verschleißteile

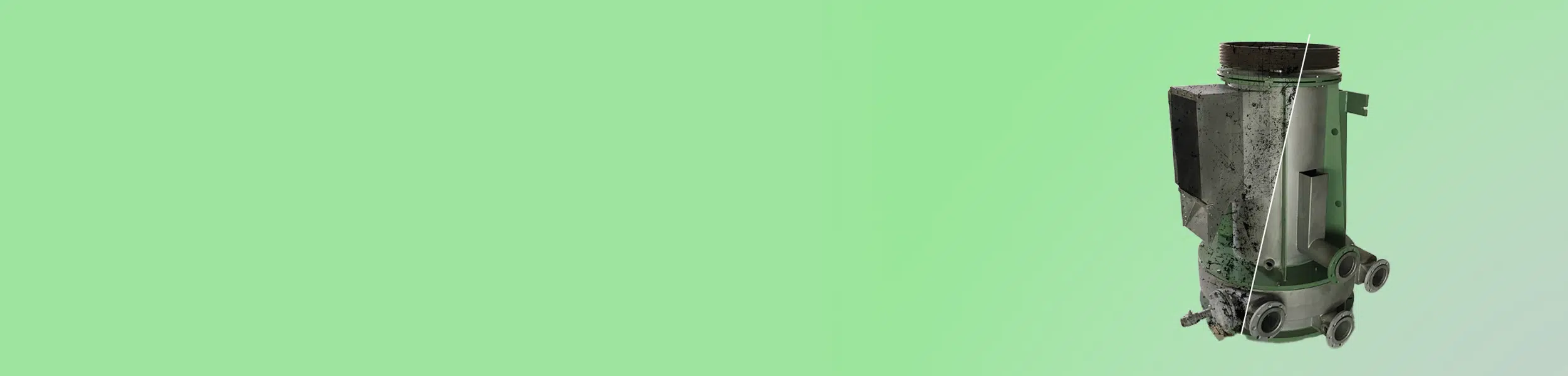

Wir bieten die Aufarbeitung einer Vielzahl an Ersatz- und Verschleißteile in der Stoffaufbereitung an.

Montageservice

Gerne unterstützt Sie unser Montagepersonal bei Ihren Stillständen!